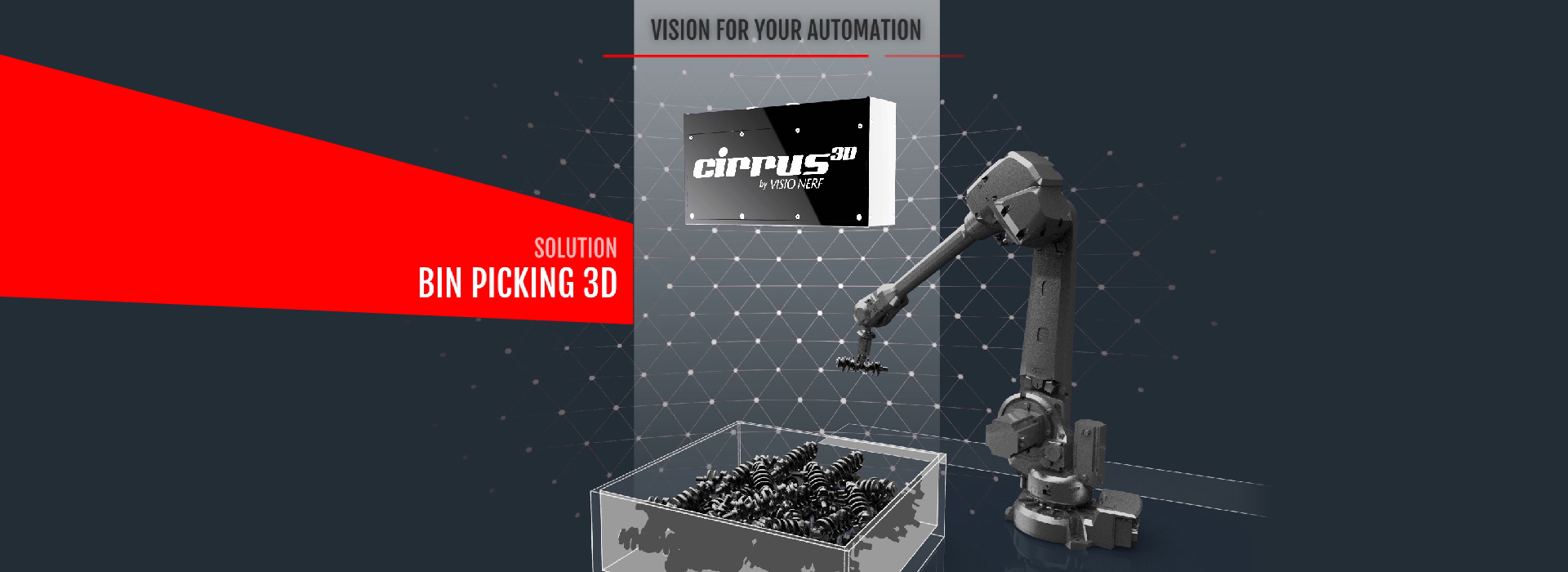

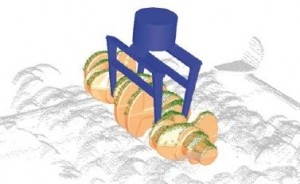

3D自动拣选

基本原理

把零件的CAD文件与对包含有待抓取零件及环境的工作场景进行的全部3D测量相结合(托盘箱或其它)。 通过把扫描得到的虚拟点云和零件的CAD模型进行比对可以确定零件在工作场景中的位置,而专利软件eyesberg3D可保证系统抓取零件而不会发生碰撞。 机器人实时接收待抓取零件的位置,并一个一个抓取直至清空托盘箱。

工业需求:

- 自动完成零散摆放的零件包括复杂零件的抓取任务

- 避免包装处理出现额外费用的情况

- 保证持久、稳定的生产节奏(根据机器人的尺寸、一般配置、扫描仪的性能或者在延时工作时间段的性能等等因素的不同,抓取每个零件需时4至12秒

- 保证抓取零件的精确位置并可重复定位(根据零件的尺寸不同,位置精度介于0.1毫米至0.5毫米之间

- 在抓取时,保证机器手臂与周围环境及备件不发生碰撞

完整过程

01

扫描

cirrus3D把真实的工作场景扫描成3D点云的形式。

02

定位

eyesberg3D软件从这些3D测量经与零件的CAD模型进行比对后定位最适合抓取的零件。 为了确保抓取成功,可能被其它零件覆盖的区域均通过构建虚拟式作场景的方式被模拟出来。 软件还负责计算机器人的轨迹以避免与工作环境发生任何碰撞。

03

抓取

机器人收到待抓取零件的位置(位移的三个分量)和方向(旋转的三个分量)以及根据各抓取战略和一个可使您让机器人进行预先学习的Eyesberg®技术确定的抓取的“可能选择”。 随后,加载到根据其自身限制(可达性、特殊性等等)从它们中进行选择并抓取可抓取的零件的机器人程序中。

04

机器人路径规划:

传感器可引导改变机器人在托盘内的轨迹进行卸载作业。 因此,机器人应用变得更容易,集成的时间也减少了。 另外,碰撞管理能实现机器人更精确也更全面地“潜入”到托盘箱内。 集成简单,用时短,可实现更高的生产率: 快速的投资回报率。