Inspection 3D : Contrôle la qualité et recalage des pièces

Principe de base

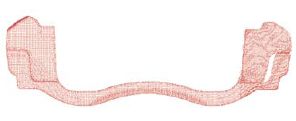

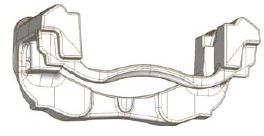

En combinant le fichier surfacique de la pièce à contrôler au nuage de points généré par un scan de cette pièce, Eyesberg® permet de contrôler la conformité de pièces de production au meilleur coût au moment de leur fabrication.

Les besoins industriels :

- Eviter le surcoût du contrôle en ligne traditionnel

- Garantir la cadence de production malgré la présence du contrôle en ligne

- Contrôle de manque ou de surplus matière

- Contrôle de la porosité de surfaces rectifiées

- Contrôle dimensionnel

- Mesure de défauts de planéité

- Mesure de défauts de forme

- Contrôle en temps réel …

Le processus complet

La mise en oeuvre de la solution Eyesberg® Mesure en ligne 3D nécessite de réaliser un premier recalage global de la pièce à contrôler par le biais d’un scan laser.

01

Recalage locaux sur le scan 3D

Une série de recalages locaux sont ensuite effectués afin de couvrir précisément les zones de mesure.

02

Volumes d’intérêt

Des volumes englobants sont enfin définis pour affiner la mesure.

03

Mesure

L’algorithme de calcul effectue alors sa mesure dans ces volumes en juxtaposant les points issus du scan laser sur la peau de la pièce à contrôler.

04

Comparaison des mesures avec les seuils définis

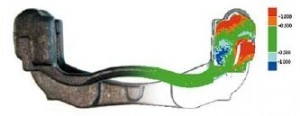

La comparaison du nuage de points avec le modèle CAO permet de faire une analyse surfacique de la pièce et de contrôler un ou plusieurs critères de conformité : manque matière, surplus matière, dimensions, défauts de planéité.

Eyesberg® Mesure en ligne 3D vous propose alors l’exploitation du résultat de la mesure sous la forme d’un positionnement dans une échelle de valeurs dans laquelle la pièce se situe : critique / acceptable / pièce bonne et ce sur toute la plage de tolérance.